「製造業でDXを進めたいけど、何から始めればいいかわからない…」

「他の中小企業はどんなDX事例に取り組んでいるんだろう?」

こういった悩みや疑問を持っている方もいるのではないでしょうか?

人手不足や技術継承、コスト削減など、製造業が抱える課題は深刻です。

これらの課題を解決する切り札として注目されるのがDX(デジタルトランスフォーメーション)です。

本記事では、中小企業の製造業に焦点を当て、課題別のDX成功事例10選を具体的に解説します。

さらに、DXの進め方や失敗しないためのポイント、おすすめのツールまで網羅的にご紹介します。

きっと貴社のDX推進のヒントが見つかるはずですので、ぜひ最後までご覧ください。

そもそもDXとは?製造業・中小企業の事例から見る基礎知識

ここでは、DXの基本的な知識について解説します。

- 製造業におけるDXの定義と重要性

- 中小企業が今すぐDXに取り組むべき理由

- DXとIT化の決定的な違い

これらの基礎を押さえることで、DXへの理解が深まり、具体的な取り組みをイメージしやすくなります。

それでは、1つずつ見ていきましょう。

製造業におけるDXの定義と重要性

製造業におけるDXとは、単にデジタルツールを導入することではありません。

データやデジタル技術を活用して、生産プロセスやビジネスモデルそのものを変革し、新たな価値を創出することを指します。

具体的には、工場の生産ラインにIoTセンサーを導入して稼働状況をリアルタイムで監視したり、AIを用いて製品の検品を自動化したりする取り組みが挙げられます。

これにより、生産性の向上や品質の安定、コスト削減といった直接的な効果が期待できます。

さらに、収集したデータを分析して顧客ニーズを先取りした製品開発につなげるなど、企業の競争力を根本から高める上でDXは不可欠な要素となっています。

DXの基本的な定義から進め方、成功事例までを網羅的に解説しています。 合わせてご覧ください。 https://taskhub.jp/useful/dx-introduce/

中小企業が今すぐDXに取り組むべき理由

労働人口の減少やグローバルな競争の激化といった厳しい環境下で、多くの中小企業は変革を迫られています。

DXは、こうした課題を乗り越えるための強力な武器となります。

例えば、熟練技術者の勘や経験に頼っていた作業をデータ化し、若手社員でも同等の品質を再現できるようにすることで、技術継承問題を解決できます。

また、RPAなどのツールで単純な事務作業を自動化すれば、限られた人材をより付加価値の高い業務に集中させることが可能です。

体力のある大企業だけでなく、経営資源の限られる中小企業だからこそ、DXによって業務効率を最大化し、独自の強みを伸ばしていくことが今、求められています。

DXによる業務効率化について、より詳しく知りたい方はこちらの記事もおすすめです。 合わせてご覧ください。 https://taskhub.jp/useful/dx-business-efficiency-improvement/

DXとIT化の決定的な違い

DXとIT化は混同されがちですが、その目的は大きく異なります。

IT化の目的が、既存業務の効率化にあるのに対し、DXの目的はビジネスモデルそのものの変革と新たな価値の創出にあります。

例えば、会計ソフトを導入して経理業務を効率化するのは「IT化」です。

一方で、IoTで収集した稼働データをもとに、製品の故障を予知してメンテナンスサービスを提供するという新たなビジネスモデルを構築するのが「DX」です。

IT化はDXを実現するための一つの手段ではありますが、目的ではありません。

デジタル技術を使って「何を変革し、どのような新しい価値を生み出すのか」という視点を持つことが、DX成功の鍵となります。

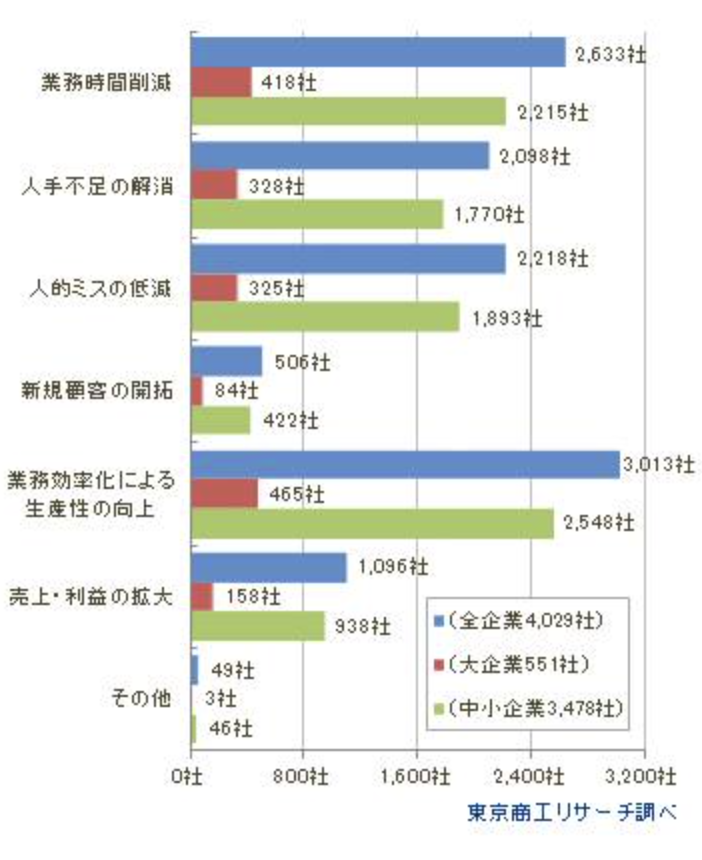

こちらは東京商工リサーチによる、中小企業のDXへの取り組み状況に関する調査データです。 合わせてご覧ください。 https://www.tsr-net.co.jp/data/detail/1197929_1527.html

【dx 製造業 事例 中小企業】が注目される背景と必要性

なぜ今、多くの中小製造業でDXの事例が注目されているのでしょうか。

その背景には、避けては通れない3つの深刻な課題があります。

- 労働人口減少と深刻な技術継承問題

- グローバルなサプライチェーンの複雑化

- 顧客ニーズの多様化と競争の激化

これらの課題が、DXの必要性を高めています。

一つずつ、具体的に解説します。

理由1:労働人口減少と深刻な技術継承問題

日本の生産年齢人口は年々減少し、製造業においても人手不足は深刻な経営課題となっています。

特に中小企業では、少ない人数で現場を回さなければならない状況が常態化しています。

さらに、長年現場を支えてきたベテラン技術者の高齢化と退職により、彼らが持つ高度な技術やノウハウ、いわゆる「暗黙知」が失われつつあるという技術継承の問題も深刻です。

こうした課題に対し、ロボットによる自動化で人手不足を補ったり、熟練の技をデータ化してマニュアルや教育システムに反映させたりするDXの取り組みが不可欠となっています。

理由2:グローバルなサプライチェーンの複雑化

現代の製造業は、国内だけでなく海外の企業とも取引を行うのが当たり前になり、サプライチェーンはますます複雑化しています。

国際情勢の変化や自然災害など、予測不能な事態が発生すると、部品の供給が滞り、生産計画に大きな影響を及ぼすリスクも高まっています。

このような状況下で、生産管理システムや受発注システムを導入し、サプライチェーン全体の情報をリアルタイムで可視化することが重要です。

これにより、変化に迅速に対応できる体制を構築し、機会損失や過剰在庫のリスクを最小限に抑えることが可能になります。

理由3:顧客ニーズの多様化と競争の激化

消費者の価値観が多様化し、市場は「大量生産・大量消費」から「多品種少量生産」へとシフトしています。

顧客は、よりパーソナライズされた製品や、短納期での対応を求めるようになりました。

こうしたニーズに柔軟に応えるためには、従来の生産体制を見直す必要があります。

例えば、顧客からの注文データを即座に生産計画に反映させるシステムや、3Dプリンターのようなデジタル技術を活用することで、オーダーメイド製品の生産にも対応しやすくなります。

DXを通じて顧客データを活用し、変化するニーズを的確に捉えることが、激しい競争を勝ち抜くための鍵となります。

【dx 製造業 事例 中小企業】課題別に見る成功事例10選

ここからは、中小企業が抱える課題別に、具体的なDXの成功事例を10個ご紹介します。

- 【生産性向上】IoT活用で工場の稼働状況を「見える化」した事例

- 【技術継承】ベテランの暗黙知をデータ化し若手へ継承した事例

- 【品質向上】AI画像認識で検品精度を向上・自動化した事例

- 【人手不足解消】ロボット導入で単純作業を自動化した事例

- 【リードタイム短縮】生産管理システム導入で納期を短縮した事例

- 【コスト削減】エネルギー監視システムで無駄を削減した事例

- 【業務効率化】RPA導入でバックオフィス業務を自動化した事例

- 【在庫最適化】需要予測システムで過剰在庫を削減した事例

- 【新たな価値創出】製品のIoT化で保守サービスを創出した事例

- 【データ活用】蓄積したデータを分析し製品開発に活かした事例

自社の課題と照らし合わせながら、DX活用のヒントを探してみてください。

【生産性向上】IoT活用で工場の稼働状況を「見える化」した事例

ある金属加工メーカーでは、各工作機械の稼働状況を人の目で確認しており、非効率な生産計画や設備のチョコ停(短時間の停止)が課題でした。

そこで、各機械に後付けできる安価なIoTセンサーを設置し、稼働状況、生産数、停止時間などのデータを自動で収集・可視化するシステムを導入しました。

これにより、どの設備がボトルネックになっているかが一目でわかるようになり、データに基づいた生産計画の最適化が実現。

また、設備の異常を早期に検知できるようになったことで、大きな故障を未然に防ぎ、工場の生産性を大幅に向上させることに成功しました。

【技術継承】ベテランの暗黙知をデータ化し若手へ継承した事例

ある部品メーカーでは、製品の最終仕上げ工程を、一人のベテラン技術者の「勘」に頼っていました。

後継者が育たず、技術の継承が経営上の最重要課題となっていました。

この課題を解決するため、ベテランの作業をハイスピードカメラで撮影し、手元の動きや力加減をデータ化。

さらに、センサー付きの工具を使って作業データを収集・分析し、最適な作業手順を数値化しました。

このデータを基に、若手でもポイントがわかるような動画マニュアルを作成し、タブレットでいつでも確認できるようにした結果、習熟期間が大幅に短縮され、スムーズな技術継承が実現しました。

【品質向上】AI画像認識で検品精度を向上・自動化した事例

食品工場では、製品の異物混入や印字ミスのチェックを人による目視検査で行っていましたが、担当者の熟練度や体調によって精度にばらつきが出ることが課題でした。

そこで、カメラとAI画像認識技術を組み合わせた外観検査システムを導入。

AIに良品の画像と不良品の画像を大量に学習させることで、人間では見逃してしまうような微細な傷や汚れも高速・高精度で検出できるようになりました。

これにより、検査工程が自動化され、品質の安定と向上を実現しただけでなく、検査員を他の付加価値の高い業務に配置転換することも可能になりました。

【人手不足解消】ロボット導入で単純作業を自動化した事例

ある化粧品メーカーでは、製品の箱詰めや段ボールへの梱包といった単純作業に多くの人手を割いており、慢性的な人手不足に悩んでいました。

この問題を解決するため、人間の腕のように柔軟に動く「協働ロボット」を導入し、梱包ラインを自動化しました。

協働ロボットは安全柵が不要で、既存の生産ラインにも比較的容易に組み込むことができます。

結果として、単純作業をロボットに任せることで、従業員はより創造的な業務に集中できるようになり、人手不足を解消しながら全体の生産効率を向上させることに成功しました。

【リードタイム短縮】生産管理システム導入で納期を短縮した事例

ある産業機械メーカーでは、受注から生産、出荷までをExcelで管理しており、情報の共有に時間がかかり、急な仕様変更や納期変更への対応が遅れることがありました。

そこで、受注情報、在庫、工程進捗などを一元管理できる生産管理システムを導入しました。

営業担当者が受注情報を入力すると、即座に生産計画に反映され、必要な部品の在庫状況もリアルタイムで確認できるようになりました。

これにより、部門間の連携がスムーズになり、情報伝達のロスが削減された結果、リードタイムが平均で20%短縮され、顧客満足度の向上につながりました。

【コスト削減】エネルギー監視システムで無駄を削減した事例

ある樹脂成形工場では、電気代がコストの大きな割合を占めていましたが、どの設備がどれだけ電力を使用しているのかを把握できていませんでした。

この課題に対し、工場内の主要な設備に電力センサーを取り付け、エネルギーの使用状況をリアルタイムで監視する「見える化」システムを導入しました。

PCやタブレットで各設備の電力消費量をグラフで確認できるようにしたのです。

その結果、待機電力が大きい設備や非効率な稼働をしている設備が特定され、運用方法の見直しや省エネ設備への更新を進めたことで、年間数百万円の電気代削減を達成しました。

【業務効率化】RPA導入でバックオフィス業務を自動化した事例

製造現場だけでなく、バックオフィス業務の効率化も重要です。

ある電子部品メーカーでは、経理担当者が毎日、複数の取引先から送られてくる請求書データを手作業で基幹システムに入力しており、大きな負担となっていました。

そこで、定型的なPC作業を自動化するRPA(Robotic Process Automation)ツールを導入しました。

RPAに請求書のフォーマットと入力ルールを記憶させ、メールで受信した請求書ファイルから自動でデータを読み取り、システムへ入力する作業を自動化したのです。

これにより、月数十時間に及んでいた入力作業がほぼゼロになり、担当者は分析や改善提案といった、より付加価値の高い業務に時間を使えるようになりました。

【在庫最適化】需要予測システムで過剰在庫を削減した事例

ある消費財メーカーは、過去の販売実績と営業担当者の経験則に基づいて生産計画を立てていましたが、需要の予測が外れ、過剰在庫や欠品が発生することが頻繁にありました。

そこで、過去の販売データや天候、季節、イベント情報などをAIが分析し、将来の需要を高い精度で予測するシステムを導入しました。

この予測結果に基づいて生産計画を立てるようにしたことで、勘や経験だけに頼らない、データに基づいた意思決定が可能になりました。

その結果、欠品による販売機会の損失を防ぎつつ、余分な在庫を抱えるリスクも低減。

在庫保管コストと廃棄ロスを大幅に削減することに成功しました。

【新たな価値創出】製品のIoT化で保守サービスを創出した事例

ある工作機械メーカーは、製品を販売して終わりという「売り切り型」のビジネスモデルに限界を感じていました。

そこで、自社が製造・販売する機械に通信機能を搭載し、顧客先での稼働状況を遠隔で監視できる仕組みを構築しました。

これにより、機械の消耗部品の交換時期や故障の予兆を事前に検知し、最適なタイミングでメンテナンスを提案する「予知保全サービス」という新たなビジネスを開始しました。

このサービスは顧客から高く評価され、安定的な収益源となるとともに、顧客との長期的な関係構築にもつながっています。

【データ活用】蓄積したデータを分析し製品開発に活かした事例

ある農機具メーカーでは、製品に搭載したセンサーから、使用場所、稼働時間、負荷のかかり方といった様々なデータを収集していました。

しかし、これらのデータを有効に活用できていませんでした。

そこで、収集したビッグデータを分析する専門チームを立ち上げ、どのような環境で、どのように製品が使われているかを詳細に分析しました。

その結果、特定の地域では特定の部品に想定以上の負荷がかかっていることが判明し、次期モデルの設計にその知見を反映させました。

データに基づいた製品改良により、耐久性が向上し、顧客からの信頼を高めることに成功しました。

失敗しない!dx 製造業 事例から学ぶ中小企業のよくある課題と解決策

多くの成功事例がある一方で、DX推進に失敗してしまう中小企業も少なくありません。

ここでは、よくある課題とその解決策を5つ紹介します。

- DXを推進できる人材がいない

- 何から手をつければ良いかわからない

- DX導入に必要な予算を確保できない

- 費用対効果がわからず投資に踏み切れない

- 組織全体でDX推進の意識が統一できない

これらの課題を事前に把握し、対策を講じることが成功への近道です。

課題1:DXを推進できる人材がいない

「DXを進めたいが、社内にITに詳しい人材がいない」というのは、多くの中小企業が直面する最も大きな課題です。

この課題を解決するためには、まず完璧を求めないことが重要です。

必ずしも全ての知識を社内でまかなう必要はありません。

地域のITコーディネーターや中小企業支援機関、DX支援サービスを提供する外部の専門家を積極的に活用しましょう。

また、いきなり大規模なシステム開発をするのではなく、既存のクラウドサービスやツールを試してみることから始めるのも一つの手です。

外部の知見を借りながら、少しずつ社内にノウハウを蓄積していくことが現実的なアプローチです。

課題2:何から手をつければ良いかわからない

DXの重要性は理解しているものの、「具体的にどこから手をつければ良いのかわからない」という声もよく聞かれます。

この場合、まずは経営者自身が「DXによって何を成し遂げたいのか」というビジョンを明確にすることが第一歩です。

その上で、現場の従業員の声に耳を傾け、日々の業務の中で「非効率だと感じること」「手間がかかっている作業」を洗い出してみましょう。

例えば、「部品在庫の確認に時間がかかる」「手書きの作業日報の集計が大変」といった具体的な課題が見つかれば、それがDXの出発点になります。

大きな変革を目指す前に、まずは身近な課題を解決することから始めましょう。

課題3:DX導入に必要な予算を確保できない

中小企業にとって、新たな設備投資やシステム導入の予算確保は大きなハードルです。

特に、DXはすぐに成果が出るとは限らず、投資に踏み切れないケースも多いでしょう。

この課題に対しては、国や地方自治体が提供しているIT導入補助金やものづくり補助金などの支援制度を積極的に活用することが有効です。

これらの補助金は、中小企業のDX投資を後押しするために設けられており、導入コストを大幅に抑えることができます。

また、高額なシステムを一括で購入するのではなく、月額料金で利用できるクラウドサービス(SaaS)を選ぶことで、初期投資を抑えながらDXを始めることも可能です。

課題4:費用対効果がわからず投資に踏み切れない

「DXに投資しても、本当に効果があるのかわからない」という不安から、導入を躊躇してしまう経営者も少なくありません。

この不安を解消するためには、導入前に可能な限り費用対効果を試算することが重要です。

例えば、「RPA導入によって月〇〇時間の作業が削減でき、人件費に換算すると年間〇〇万円のコスト削減になる」といった具体的な数値を算出します。

また、「スモールスタート」の原則に立ち、まずは特定の部署や一部の工程だけで試験的に導入し、その効果を測定することも有効です。

小さな成功体験を積み重ねることで、本格的な展開への説得材料となり、投資への不安も軽減されます。

課題5:組織全体でDX推進の意識が統一できない

経営層はDXに積極的でも、現場の従業員が「今のやり方で問題ない」「新しいことを覚えるのが面倒」と抵抗感を示し、なかなか前に進まないことがあります。

このような状況を避けるためには、なぜDXが必要なのか、DXによって業務がどう楽になるのか、会社がどう成長するのか、といったビジョンを経営者が繰り返し丁寧に説明し、全社で共有することが不可欠です。

また、現場のキーパーソンを巻き込み、DX推進のプロジェクトチームを作ることも効果的です。

一部の部署だけでなく、会社全体で取り組む姿勢を示すことで、従業員の当事者意識を高め、変化への抵抗感を和らげることができます。

DX推進で直面する具体的な課題とその解決策については、こちらの記事で詳しく解説しています。 合わせてご覧ください。 https://taskhub.jp/useful/dx-introduce-assignment/

明日から実践できる【dx 製造業 事例 中小企業】の具体的な進め方

DXを成功させるためには、計画的かつ段階的に進めることが重要です。

ここでは、明日から実践できる具体的な5つのステップを紹介します。

- ステップ1:現状の課題を分析・明確化する

- ステップ2:DX化の目的と具体的な目標を設定する

- ステップ3:スモールスタートで導入計画を策定する

- ステップ4:PoC(実証実験)で効果を検証する

- ステップ5:本格導入と効果測定・改善を繰り返す

このステップに沿って進めることで、着実にDXを実現できます。

ステップ1:現状の課題を分析・明確化する

DXの第一歩は、自社の現状を正しく把握することから始まります。

まずは、生産現場やバックオフィスなど、各部門の業務プロセスを洗い出し、どこにボトルネックがあるのか、どんな課題が存在するのかを可視化しましょう。

このとき、経営層だけで考えるのではなく、実際に業務を担当している現場の従業員からヒアリングを行うことが非常に重要です。

「この作業は時間がかかりすぎる」「ここの情報共有がうまくいっていない」といった現場の生の声にこそ、DXで解決すべき本質的な課題が隠されています。

ステップ2:DX化の目的と具体的な目標を設定する

現状の課題が明確になったら、次に「DXによって何を実現したいのか」という目的を定めます。

例えば、「生産性を30%向上させる」「検品工程の人員を半分にする」「リードタイムを1週間短縮する」といった具体的な目標を設定することが重要です。

この目標は、SMART(具体的、測定可能、達成可能、関連性、期限)を意識して設定すると良いでしょう。

漠然とした目的ではなく、誰が見ても達成度がわかるような数値目標を掲げることで、関係者の意識が統一され、プロジェクトが推進しやすくなります。

ステップ3:スモールスタートで導入計画を策定する

いきなり全社的に大規模なDXを導入しようとすると、失敗のリスクが高まります。

まずは、最も課題が大きく、かつ効果が出やすいと思われる特定の部門や工程に絞って、小さく始める「スモールスタート」を心がけましょう。

この段階で、具体的な導入ツールやシステムの選定、スケジュール、予算、担当者を決めていきます。

計画を立てる際は、外部のITベンダーやコンサルタントに相談し、専門的な知見を取り入れることも有効です。

実現可能性の高い、現実的な計画を策定することが成功の鍵です。

ステップ4:PoC(実証実験)で効果を検証する

本格的な導入の前に、PoC(Proof of Concept:概念実証)と呼ばれる小規模な実証実験を行い、計画したDX施策が本当に効果があるのかを検証します。

例えば、特定の生産ラインだけで新しいシステムを試験的に導入し、数週間から数ヶ月間運用してみます。

PoCを通じて、導入前に想定していた効果が得られるか、現場の運用で問題は発生しないかなどを確認します。

ここで得られたデータやフィードバックを基に、導入計画を修正・改善することで、本格導入後の失敗リスクを大幅に低減させることができます。

ステップ5:本格導入と効果測定・改善を繰り返す

PoCで効果が確認できたら、いよいよ本格的な導入に進みます。

ただし、導入して終わりではありません。

DXは一度で完結するものではなく、継続的な改善活動です。

導入後は、ステップ2で設定した目標(KPI)が達成できているかを定期的に測定し、効果を評価します。

もし目標に届いていない場合は、その原因を分析し、改善策を講じます。

この「計画(Plan)→実行(Do)→評価(Check)→改善(Action)」のPDCAサイクルを回し続けることで、DXの効果を最大化していくことができます。

経済産業省が公開している「デジタルガバナンス・コード」実践の手引きも、DXを進める上で非常に役立つ資料です。 合わせてご覧ください。 https://www.meti.go.jp/policy/it_policy/investment/dx-chushoguidebook/tebiki2.0archives.pdf

【dx 製造業 事例 中小企業】の実現を加速させるおすすめツール

中小製造業のDXを支援するツールは数多く存在します。

ここでは、特によく活用される代表的なツールを5つ紹介します。

- 生産管理システム・MES

- IoTデータ収集・可視化ツール

- AI搭載の画像検査システム

- 業務自動化ツール(RPA)

- データ分析ツール(BIツール)

これらのツールを組み合わせることで、DXの取り組みを効果的に加速させることができます。

生産管理システム・MES

生産管理システムは、受注から生産、出荷までの一連のプロセスを管理し、生産計画の最適化を支援するツールです。

いつ、何を、どれだけ作るのかという情報を一元管理することで、納期遵守率の向上や在庫の適正化に貢献します。

また、MES(製造実行システム)は、生産管理システムと連携し、工場の各設備や作業者に対して具体的な作業指示を出したり、実績を収集したりする役割を担います。

これにより、現場の状況をリアルタイムで把握し、問題発生時に迅速な対応が可能になります。

IoTデータ収集・可視化ツール

IoT(Internet of Things)は、工場内のあらゆるモノをインターネットに接続する技術です。

工作機械や搬送ロボットにセンサーを取り付け、稼働状況、温度、振動などのデータを収集し、クラウド上で可視化するツールがこれにあたります。

これにより、これまで見えなかった工場の状況がリアルタイムで把握できるようになり、設備の異常検知や生産性のボトルネック特定が容易になります。

古い機械にも後付けできる安価なセンサーも多く、手軽に始めることが可能です。

AI搭載の画像検査システム

AI搭載の画像検査システムは、カメラで撮影した製品の画像をAIが分析し、傷や汚れ、欠陥などを自動で検出するツールです。

人間の目による検査と比べて、検査精度の安定化と高速化を実現します。

特に、微細な不良の検出や、複雑な形状の製品の検査においてその威力を発揮します。

AIに学習させることで、新たな不良パターンにも柔軟に対応できるようになり、品質管理のレベルを飛躍的に向上させることができます。

業務自動化ツール(RPA)

RPA(Robotic Process Automation)は、主にバックオフィス業務において、人間がPCで行っている定型的な作業を自動化するソフトウェアロボットです。

請求書処理、データ入力、レポート作成など、繰り返し行われる単純作業をRPAに任せることができます。

プログラミングの知識がなくても、比較的簡単に設定できるツールも多く、導入のハードルが低いのが特徴です。

人手不足に悩む中小企業にとって、限られた人材をより付加価値の高い業務にシフトさせるための有効な手段となります。

データ分析ツール(BIツール)

BI(Business Intelligence)ツールは、社内に散在する様々なデータを収集・分析し、経営の意思決定に役立つレポートやダッシュボードを自動で作成するツールです。

生産実績、販売データ、財務データなどを組み合わせて分析することで、新たな知見を得ることができます。

例えば、「どの製品が最も利益率が高いのか」「どの顧客からの注文が伸びているのか」といったことが一目でわかるようになります。

勘や経験に頼るのではなく、データに基づいた客観的な意思決定を支援します。

AI・IoTが変える【dx 製造業 事例 中小企業】の未来予測

AIやIoTといった技術の進化は、今後の中小製造業のあり方を大きく変えていく可能性があります。

ここでは、DXがもたらす未来の姿を3つの視点から予測します。

- AIによる需要予測と生産計画の完全自動化

- IoTによるスマートファクトリーの実現

- ロボティクスによる省人化と生産性向上

これらの未来像は、もはや夢物語ではなく、すぐそこまで迫ってきています。

AIによる需要予測と生産計画の完全自動化

将来的には、AIが市場の動向、SNSのトレンド、気象情報など、あらゆるデータをリアルタイムで分析し、数ヶ月先の製品需要を極めて高い精度で予測できるようになるでしょう。

そして、その需要予測に基づき、必要な部品の発注から、最適な生産スケジュール、人員配置まで、生産計画の全てがAIによって自動で立案されるようになります。

これにより、人間は複雑な計画立案業務から解放され、より創造的な製品開発やマーケティング活動に専念できるようになります。

過剰在庫や欠品のリスクは極限まで低減され、経営効率は飛躍的に向上するはずです。

IoTによるスマートファクトリーの実現

工場内の全ての機械設備、搬送ロボット、さらには作業員が持つ工具までがインターネットに接続され、相互に情報をやり取りする「スマートファクトリー」が実現します。

機械は自らの状態を常に監視し、故障の予兆があれば自らメンテナンスを要求します。

生産ラインでは、製品自身がICタグなどを通じて「次にどの工程に進むべきか」を機械に伝え、機械はそれに応じて自律的に作業を行います。

工場全体が一個の生命体のように、無駄なく、そして柔軟に稼働する世界が訪れるでしょう。

ロボティクスによる省人化と生産性向上

AI技術の進化により、ロボットはさらに賢く、器用になります。

これまで人間にしかできなかった、複雑な組み立て作業や、状況に応じた判断が必要なピッキング作業なども、ロボットが担うようになります。

人間とロボットが同じ空間で安全に協働する「協働ロボット」がさらに普及し、24時間365日稼働する無人工場も珍しくなくなるかもしれません。

これにより、労働人口の減少という深刻な社会課題を克服し、日本の製造業は新たな成長ステージへと向かうことができるでしょう。

まとめ:dx 製造業の成功事例を参考に中小企業こそ未来を切り拓こう

本記事では、中小製造業におけるDXの成功事例から、具体的な進め方、成功の秘訣までを網羅的に解説しました。

DXはもはや大企業だけのものではありません。

人手不足や技術継承といった深刻な課題を抱える中小企業だからこそ、DXに積極的に取り組み、業務効率化や新たな価値創造を実現していく必要があります。

本記事で紹介したdx 製造業 事例と成功のポイント

本記事では、生産性向上からコスト削減、新たな価値創出まで、様々な課題をDXで解決した10の事例を紹介しました。

これらの成功事例に共通するポイントは、以下の3つです。

- 明確な目的意識を持つこと

- スモールスタートで着実に進めること

- 外部の知見やツールを積極的に活用すること

最初から完璧を目指す必要はありません。

まずは自社の課題を一つ見つけ、それを解決するための小さな一歩を踏み出すことが重要です。

中小企業がDXの第一歩を踏み出すためのアドバイス

「何から始めればいいかわからない」と感じたら、まずは地域の商工会議所や中小企業支援センター、ITコーディネーターなどに相談してみてください。

国や自治体が提供する補助金制度についても情報収集してみましょう。

また、ITベンダーが開催するセミナーや展示会に参加し、最新のツールや他の企業の事例に触れることも大きな刺激になります。

変化を恐れず、まずは情報収集から始めてみませんか。

本記事で紹介した事例を参考に、ぜひ貴社の未来を切り拓くDXの第一歩を踏み出してください。

あなたの会社は「デジタル赤字」?DXの遅れが招く、静かなる倒産のリスク

「ウチはまだ大丈夫」「DXはコストがかかるだけ」。もしそう思っていたら、危険なサインかもしれません。多くの経営者がDXを単なる「IT化」と誤解していますが、その認識のズレが、気づかぬうちに会社の競争力を蝕んでいる可能性があります。経済産業省が警鐘を鳴らす「2025年の崖」は、もはや対岸の火事ではないのです。

経済産業省の調査によれば、多くの企業で既存システムが複雑化、ブラックボックス化し、DXが進まないことで市場の変化に対応できず、大きな経済損失が生じる可能性が指摘されています。これは、デジタル化の波に乗り遅れた企業が、徐々に市場から淘汰されていく「デジタル赤字」状態に陥ることを意味します。具体的には、以下のような事態が起こり得ます。

生産性の低下:非効率な業務が温存され、人手不足がさらに深刻化する。

技術継承の失敗:熟練者のノウハウがデータとして残せず、会社の財産が失われる。

顧客離れ:変化する顧客ニーズに対応できず、競合にシェアを奪われる。

引用元:

経済産業省「DXレポート ~ITシステム「2025年の崖」の克服とDXの本格的な展開~」(2018年)

では、成功する企業は何が違うのでしょうか。彼らはAIやデジタル技術を「目的」ではなく、「課題解決の手段」として捉えています。明日から実践できる3つの思考法をご紹介します。

思考法①:完璧を目指さず「小さく始める」

全社的な大変革を目指すのではなく、まずは特定の部署の「あの作業、面倒だな」という声に耳を傾け、そこから解決策を探します。

思考法②:「わかる人」に頼る

社内に人材がいないなら、外部の専門家や補助金を積極的に活用します。全てを自前でやろうとしないことが、成功への近道です。

思考法③:データを「宝の山」と見る

日々の作業日報や機械の稼働状況など、今まで見過ごされてきた情報を記録し、可視化することから始めます。そこに必ず改善のヒントが隠されています。

中小企業のDX成功事例や、課題と成功の秘訣については、こちらの記事で詳しく解説しています。 合わせてご覧ください。 https://taskhub.jp/useful/dx-small-business-success-case/

まとめ

中小製造業は、人手不足や技術継承、グローバルな競争激化といった深刻な課題を抱える中で、DXの推進が急務とされています。

しかし、実際には「何から始めればいいかわからない」「社内にDXを推進できる人材がいない」といった理由で、導入のハードルが高いと感じる企業も少なくありません。

そこでおすすめしたいのが、Taskhub です。

Taskhubは日本初のアプリ型インターフェースを採用し、200種類以上の実用的なAIタスクをパッケージ化した生成AI活用プラットフォームです。

たとえば、日報や報告書の作成、議事録作成、画像からの文字起こし、さらにデータ分析レポートの自動生成など、さまざまな業務を「アプリ」として選ぶだけで、誰でも直感的にAIを活用できます。

しかも、Azure OpenAI Serviceを基盤にしているため、データセキュリティが万全で、情報漏えいの心配もありません。

さらに、AIコンサルタントによる手厚い導入サポートがあるため、「何をどう使えばいいのかわからない」という初心者企業でも安心してスタートできます。

導入後すぐに効果を実感できる設計なので、複雑なプログラミングや高度なAI知識がなくても、すぐに業務効率化が図れる点が大きな魅力です。

まずは、Taskhubの活用事例や機能を詳しくまとめた【サービス概要資料】を無料でダウンロードしてください。

Taskhubで“最速の生成AI活用”を体験し、御社のDXを一気に加速させましょう。